![الأنابيب الملحومة الحلزونية (SSAW) الأنابيب الملحومة الحلزونية (SSAW)]() الأنابيب الملحومة الحلزونية (SSAW)

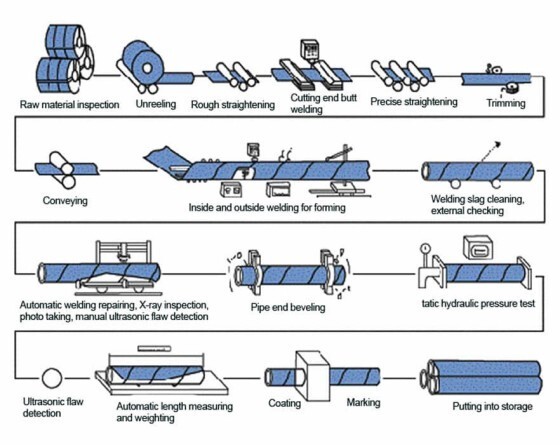

الأنابيب الملحومة الحلزونية (SSAW)1. فك اللفائف وتقويمها: نحتاج إلى تقويم ألواح الفولاذ المختارة بعناية من أعلى جودة باستخدام آلة التقويم لجعلها مسطحة ومستقيمة، مما يضع أساسًا متينًا للتشكيل واللحام اللاحقين.

2. التشكيل: تحت تأثير آلة التشكيل، تمر ألواح الفولاذ عبر عدة تمريرات من بكرات التشكيل ويتم لفها تدريجيًا على شكل أنبوب. أثناء عملية التشكيل، من المهم التحكم في تباعد وسرعة البكرات لضمان دقة قطر الأنبوب وسمك الجدار.

3. اللحام الداخلي والخارجي: نستخدم آلات اللحام القوسي المغمورة المتطورة وآلات اللحام ذات الوجهين لتحقيق اللحام على الجانبين الداخلي والخارجي. أثناء عملية اللحام، تضمن معدات اللحام وأنظمة التتبع التلقائي جودة اللحامات.

4. قطع الأنابيب: بعد اكتمال عملية اللحام، نقوم بقطع الأنابيب بدقة باستخدام تقنية البلازما وفقًا للحجم المحدد.

5. التفتيش: يتم استخدام وسائل تقنية متقدمة مثل جهاز الكشف عن العيوب بالموجات فوق الصوتية ومعدات التفتيش بالأشعة السينية لفحص اللحام بشكل شامل لضمان جودته. في حالة وجود أي عيب، نحتاج إلى إجراء الإصلاح واللحام في الوقت المناسب حتى يفي كل أنبوب ملحوم بالمعايير.

6. معالجة نهاية الأنبوب: يتم تنظيف الأنبوب الملحوم حلزونيًا بواسطة آلة تنظيف لإزالة بقع الزيت والشوائب على السطح. يجب إجراء معالجة مضادة للتآكل من خلال معدات الرش لتوفير حماية طويلة الأمد وفعالة للأنابيب الملحومة. بعد هذه السلسلة من المعالجات، يولد الأنبوب الملحوم الحلزوني عالي الجودة أخيرًا.المزيد من المحتوى![قضيب سلكي قضيب سلكي]() قضيب سلكي

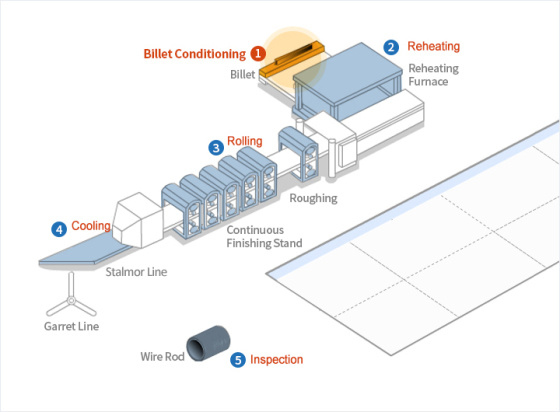

قضيب سلكي1. معالجة الكتل: تهدف هذه العملية إلى التحقق من جودة سطح الكتل وإزالة أي عيوب. تُستخدم تقنية التفجير بالرمل لإزالة أي قشور من السطح. كما تُستخدم اختبارات الجسيمات المغناطيسية والفحص البصري لتحديد أي عيوب يجب إزالتها باستخدام آلة الطحن. كما يتم تطبيق الاختبارات بالموجات فوق الصوتية وفحص الأبعاد والهندسة كجزء من عملية ضمان الجودة الداخلية.

2. إعادة التسخين: تعتمد درجة الحرارة داخل الفرن ومدة إعادة التسخين على المكان الذي سيتم استخدام المنتج فيه. لتجنب إزالة الكربنة، والتي يمكن أن تؤثر على جودة سطح المنتج، يتم تسخين السبيكة مسبقًا بدرجة حرارة منخفضة بدرجة كافية قبل لفها داخل فرن إعادة التسخين. لهذا الغرض، يتم التحكم بدقة في نسبة الوقود والهواء.

3. الدرفلة: يتم التحكم في درجة الحرارة والضغط وسرعة التشوه التي يتم بها دحرجة المنتج لتلبية متطلبات العملاء فيما يتعلق بخصائص المواد. وتتضمن التدابير الإضافية لضمان جودة السطح ضبط خشونة الدرفلة والفجوة، والكشف عن أي شقوق وتصحيح الأبعاد.

4. التبريد: يتم التحكم في درجة حرارة اللف عند رأس التمديد، وتدفق الهواء وسرعة حركة المنفاخ على سرير التبريد وسرعة تبريد غطاء العزل لضمان أن المنتج يتمتع بالميزات المطلوبة لكل تطبيق. تخضع قضبان الأسلاك المصنوعة من الفولاذ عالي الكربون للتبريد السريع لتحقيق البنية الدقيقة المطلوبة للسحب الناجح بينما يخضع الفولاذ منخفض الكربون للتبريد البطيء لضمان أن المنتج يوفر النعومة المطلوبة للعميل للتخلص من عملية التلدين.

5. الفحص: يتم أخذ عينات من الحواف الأمامية والخلفية للمنتج بعد اللف والتبريد للاختبار لتحديد أي عيوب في الأبعاد أو السطح أو سلامة المواد. كما يتم فحص التغليف والعلامات وفقًا لمتطلبات العميل قبل الشحن.المزيد من المحتوى![صفيحة فولاذية صفيحة فولاذية]() صفيحة فولاذية

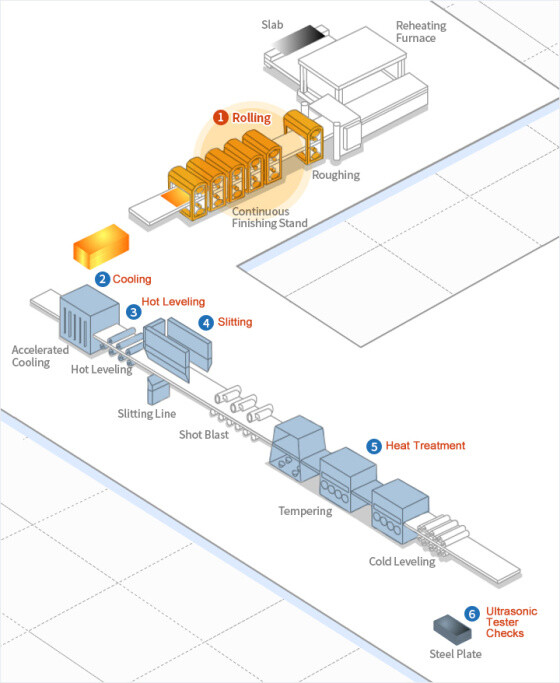

صفيحة فولاذية1. الدرفلة: تعمل مطحنة التشطيب العكسية ذات الأربع عجلات ذات الحمولة القصوى التي تبلغ 7000 طن على تقليل العيوب الداخلية حتى في الألواح السميكة فقط. يمكن لأنظمة التحكم التلقائي في القياس والتحكم في الشكل أن تقلل ليس فقط من انحراف سمك الألواح ولكن أيضًا تعمل على تحسين التسطيح.

2. التبريد: يتيح نظام التبريد إنتاج فولاذ عالي القوة دون معالجة حرارية من خلال الدرفلة والتبريد السريع. باستخدام طريقة التبريد بالضباب مع نوع الشفط، يتمتع النظام بسعة تبريد عالية وقادر على الحفاظ على تدرج درجة الحرارة الموحد في اتجاه العرض. يؤدي هذا إلى تقليل انحراف جودة اللوحة.

3. التسوية الساخنة: يتم استخدام أداة التسوية الساخنة لصنع ألواح مسطحة عالية الجودة من خلال التخلص من الضغط المتبقي على الألواح الملفوفة.

4. التقطيع: بعد المرور عبر المبرد، تخضع الألواح لفحص الدقة البعدية ثم يتم قطعها بالعرض والطول المناسبين وفقًا لدرجة وسمك اللوحة باستخدام إما آلة القص الميكانيكية أو مخطط اللهب. للحصول على درجة أعلى من الدقة البعدية في المنتجات، يتم تحديد ظروف الإنتاج من خلال عوامل مثل فجوة سكين الهواء وحجم فوهة الشعلة الغازية.

5. المعالجة الحرارية: للحصول على بنية اللوحة التي يطلبها العملاء، تخضع اللوحات للمعالجة الحرارية بعد إزالة القشور بواسطة آلات النفخ بالرمل. مرافق المعالجة الحرارية من نوع أنبوب الإشعاع غير المؤكسد، والذي ينتج لوحات معالجة حرارية خالية من القشور.

6. فحوصات جهاز الفحص بالموجات فوق الصوتية: يقوم جهاز الفحص بالموجات فوق الصوتية بفحص ثقوب النفخ والأنابيب والصفائح والعيوب الداخلية الأخرى. يتم إجراء هذا الاختبار لضمان الجودة الداخلية للألواح التي يطلبها العملاء.المزيد من المحتوى![الفولاذ المقاوم للصدأ الفولاذ المقاوم للصدأ]() الفولاذ المقاوم للصدأ

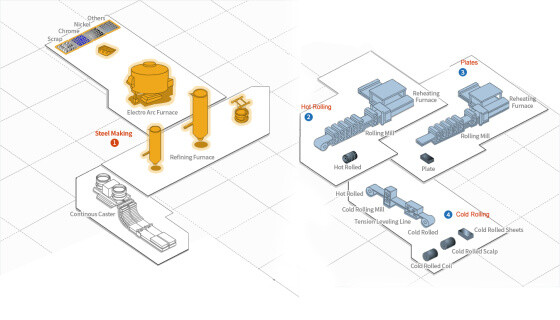

الفولاذ المقاوم للصدأ1. صناعة الصلب: صناعة الصلب لها التأثير الأكبر على جودة وتكلفة منتجات الصلب. لدينا أحدث مرافق الصب المستمر والصب حسب الطلب والصب حسب الطلب.

2. الدرفلة الساخنة: يتم دحرجة الألواح المصنوعة في مصنع تصنيع الصلب إلى لفائف سوداء ذات سمك وشكل عالي الدقة قبل تحويلها إلى لفائف بيضاء وفقًا لاحتياجات العملاء من خلال المعالجة الحرارية والتخليل والتشطيب في مصنع التلدين والتخليل. تُستخدم اللفائف البيضاء المنتجة بهذه الطريقة في الدرفلة الباردة والأنابيب والألواح.

3. الألواح: تخضع الألواح المنتجة في مصنع تصنيع الصلب لعملية الدرفلة والمعالجة الحرارية والتخليل، ثم يتم تقطيعها إلى أحجام حسب الطلب وتسليمها إلى العميل. تستخدم الألواح السميكة في الصناعات الكيميائية الثقيلة التي تتطلب مقاومة للتآكل، مثل البتروكيماويات ومرافق محطات الطاقة وتصنيع الورق وبناء السفن الخاصة.

4. الدرفلة الباردة: تم تجهيز JIUZHOU بـ 20 مطحنة عالية العنقود، وخط التلدين الساطع، وTLL (خط تسوية التوتر)، وAFC (التحكم التلقائي في التسطيح)، وAGC (التحكم التلقائي في القياس)، والتي تمكن إنتاج المنتجات المدرفلة الباردة بسمك 0.1-3.0 مم وعرض يصل إلى 1580 مم في أشكال مختلفة ومعالجة السطح.المزيد من المحتوى